机床的节能和生态设计的进展及展望

一、高能效的挑战

目前人们已经普遍认识到,地球的物质资源再生能力和自净能力是有限的,在生产和消费时,必须减少排放有毒、有害物质和节约使用不可再生的资源。

近年来,通过对气候变化的研究进一步发现,经济活动对自然的干扰几乎是无可避免的,单靠减少污染和循环再用远远无法解决人与自然的矛盾。关注环境友好的产品生态设计已经提到重要日程上来。

在可再生能源取得普遍应用以前,必须大幅度地提高资源和能源的利用效率,开发高能效(Efficient Energy Use,EEU)产品。研究结果显示,工业生产过程中存在不少能源浪费,制造企业在不降低生产能力的前提下,还有高达30%的节约空间。以德国为例,据推算,通过推广各种提高能源利用率的创新技术手段,到2020年,德国企业可以不通过大幅裁员和增加投资,就能够节约高达100亿欧元。

提高能源利用率对机床产品特别重要。从社会经济的角度来说,机床是高耗电设备,一台中型加工中心每年大约耗电35000kW,约等于230台电冰箱的能耗,因此降低机床能耗将产生可观的效果。从机床市场角度来说,目前汽车制造业是机床企业的主要客户,而汽车行业在生态方面的表现正受到社会广泛关注,汽车制造企业必然会将能源利用率作为选购机床设备的重要指标之一。

日本机床制造企业在推动机床能源利用率提升方面步伐领先。早在2008年,日本机床制造企业已经开始宣传本企业产品的节电和低碳排放特色。日本机床企业的理念是“小步快跑”,尽快在产品中加入较为简单、易于实现的节能功能,甚至如润滑油管理等细节措施。

欧盟机床企业在推动机床能源利用率提升方面步伐较谨慎,但更为全面和深入。尽管欧盟机床企业并没有像日本企业一样高调宣传产品的能效指标,但欧盟政府、高等院校和工业界已经进行了大量的基础性工作。例如,欧盟政府开展的用能产品(EuP)生态设计指令中机床类产品的评测工作和德国机床企业组织的蓝色竞争力(Blue Competence)机床生态设计技术研发计划等。

二、提升机床能效的空间

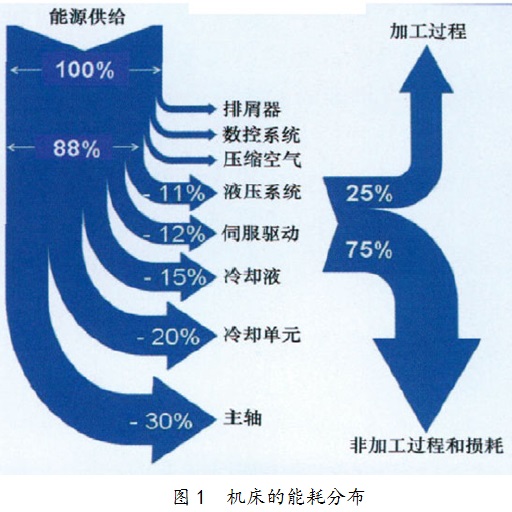

机床产品从制造、使用到弃置的整个生命周期中,使用阶段对环境的影响占总影响的94%~99%,各种影响中,机床耗电所带来的温室气体排放和碳氢燃料消耗占其中主要部分。以金切机床为例,机床的各种功能中,主轴、冷却单元、冷却、伺服驱动、液压5个主要分系统耗用了88%的电力,而耗用的电力中只有25%直接用于切削加工,如图1所示。可见机床的能源利用率具有很大的提升空间。

同时应该指出,加工过程的能耗不是一个稳态的数值,在刀具更换、控制轴启动和停止时出现峰值。

为了减少机床的能耗,不同的用电负荷可采用不同的节电措施,例如:

(1)待机能耗。指机床的照明用电、维持压缩空气和液压系统压力的用电、数控系统和驱动装置待机用电等,即在机床启动后无论工作与否均耗用的电力。降低待机能耗的措施主要是选用耗电更少的功能部件和在非必要待机时能够自动关闭电源的部件。

(2)空载能耗。指机床执行加工循环但非切削加工时的负荷,例如移动部件的快速移动等。在空载能耗中特别值得关注的,是主轴电动机在加速和制动时的耗电,主轴电动机在这些瞬间的峰值负荷远比加工负荷高。改进主轴的设计,降低加速时的耗电,以及制动时回收能量等将成为主轴创新的重要内容。改进换刀机构的结构,降低运动惯性,以及减少刀具更换次数,也可节约可观的能源消耗。

(3)加工能耗。指机床在切削加工时的耗电。通过采用高效加工,选用高效刀具和合理的切削用量能够降低单位切削量的能耗,有效地提升机床的能源利用率。在加工过程中,数控轴会不断地改变速度和方向,启动和停止,都将出现能耗的峰值。因此,编程方法和路径对机床的能耗有很大的影响。

综上所述,提高机床能效的途径主要有:①合理地确定各数控轴的电动机类型和功率;②选用高能效的液压和气动装置;③提高加工过程的效率;④借助人机过程提高机床的易操作性;⑤采用LED照明;⑥采用节省能源的冷却装置等,如图2所示。

三、提高能效的全面解决方案

德国力士乐(Rexroth)公司提出了提高机床能效的全面解决方案,称之为Four Energy Efficiency—4EE,包括以下4方面:

(1)采用高能效的部件。例如,效率95%~97%的永磁同步电动机、直线电动机和力矩电动机等直接驱动技术,省去机械传动,从而大幅度提高传动效率,其节能潜力达50%。

(2)能源的再利用。将制动期间过剩的能源储存起来。例如,液压系统采用蓄能器可将部件不运动时的液压能储存起来并在短时间提供大流量的需求,节能潜力达80%。

(3)按需使用能源。即只提供当前需要的能源使用量。例如,采用变频液压泵和冷却液泵,可以按需提供流量,节能潜力达20%~80%。

(4)能源系统的设计。包括系统化的总体概况分析(通过仿真、项目规划和咨询)以及利用智能控制器实现工艺流程的最优化。例如,Rexroth IndraMotion MTXcta和 MTXega数控系统可以采集和优化以下各项参数:①机床每个动作的能耗;②辅助装置的能源需求;③驱动和控制参数;④工作循环时间;⑤标准宏程序;⑥加工参数等。

力士乐公司新开发的系统分析工具:IntdaMotion MTXcta(运动循环分析)和 MTXega(运动能耗分析)可同时对机床工作循环和能耗进行优化。对程序块运行时间和能耗进行实时测量,优化和监测数控程序。

实验证明,数控机床的程序编制对能耗有很大的影响,特别是加工复杂曲面时的节能潜力达60%。例如采用:①Jerk系数较小的速度控制;②曲线插补;③自动或曲线为基础的圆角轨迹控制;④快速移动的缓冲;⑤没有速度损失的程序块转换;⑥利用曲线和斜坡功能都能够产生明显的节能效果。

四、高能效机床的案例

1、Chiron DZ12K加工中心

德国巨浪(Chiron)公司的Magnum DZ12K加工中心是全面采用节能措施的创新产品,其配置特点是双主轴、摇篮式双摆工作台,可实现两个工件的5轴联动加工。虽然由于双主轴加工中心较单主轴机床昂贵,在用户的设备投资方面可能增加30%,但双主轴加工中心的主要功能和辅助功能的能效高、占地少、加工路线短,这些特点使加工时间缩短40%以上,加工成本降低25%~30%以上,同时带来节能40%的优异成绩。

DZ12K除了双主轴设计特点外,还采用了大量针对降低液压装置的能耗和制动能量回收的节能措施:

(1)主轴和进给伺服电动机配置制动能量回馈系统,将动能转换为电力。

(2)控制系统和变压器采用高能效设计。

(3)液压系统配置蓄能器和水冷装置,在保证峰值输出之余,降低增压泵所需的功率。液压元件也尽量采用低能耗设计产品。例如,能耗降低60%的变频增压泵和小功率(8W)的阀门。

(4)机床的气动部分配置了巨浪公司开发的Powersafe系统,在待机期间或工件装夹完成锁定后,自动关闭非必要的耗电元件,并在需要换刀、解锁等动作前自动重新供电,节约多达80%的电力。

此外,巨浪公司的DZ08FX双主轴加工中心在缩短加工时间和提高表面质量方面表现也非常卓越。该机床在诸多方面都领先于同类设备:双主轴设计,最小的占地面积,成倍提高效率,并且节能超过40%。

2、Index R200加工中心

要提高机床的能源利用率,除了降低机床的能源输入以外,还可以通过从机床回收剩余能源,从而降低机床的净能耗。德国因代克斯(INDEX)公司的R200车铣加工中心就是高能效机床和热管理系统的代表。

INDEX R200车铣加工中心提高能效的措施有:①为降低能耗和提高动态响应特性,进一步优化了机床部件重量;②通过能量再生装置回收能量;③根据用户确定的时间,关闭耗能较大的能源装置(待机模式);④采用优化匹配的材料和小摩擦系数的轴承;⑤采用智能化冷却原理,对机床按照预定的目标进行冷却,经济地使用废热。

INDEX公司的冷却新方法确保车铣和铣削主轴、液压系统和电控制柜获得不断冷却,将机床运行中所产生的各种废热收集,通过热管理器变为热水,用户可将多台INDEX机床的热水集中用于车间供暖或其他需要热源的生产环节,将无效能源回收利用。

3、IMO-SPACE组合机床

回转工作台组合机床一般加工的工件特征尺寸较小,但对尺寸精度要求较高,因此对机床的热稳定性要求非常严格。瑞士Imoberdorf公司的新一代IMO-SPACE回转工作台组合机床采用全密封式设计,减少车间气温变化对机床造成的干扰。该机床除了传统的切削液冷却系统外,还装设了机床内部空调系统,进一步稳定加工区域的温度。机床的电器柜、主轴、导轨、切屑、润滑冷却液等的冷却器均要耗用电力,冷却排除的废热也会令车间升温,需要耗费额外的空调用电。

瑞士Imoberdorf公司的热管理系统为妥善解决机床生态管理方面提供了出路,该系统以水为工作媒介,将回转工作台组合机床各部分产生的热量排到车间外的大气中。在夏季时,可降低车间空调用电的消耗;在冬季,则可将热量用于加热车间空气,减少供暖的开支,从而带来可观的经济效益。据测算,节约购置车间空调设备投资41000欧元,年节约空调运行费用高达40000欧元。

五、结语与展望

在生产中如何提高能源和资源的效率已日益受到重视。机床的节能和生态设计面很广,通过移动部件结构的轻量化,减小驱动功率;采取新型换刀机构,诸如篮式、盘式小惯性的刀库都是节能的新途径,有待于进一步探索和开发。 本文篇幅有限,没有加以深入阐述。

机床采用的各种节能措施中,选配蓄能器、高能效元器件等比较适合我国中小机床制造企业实施。主轴和驱动制动能回馈系统一般由数控系统供应商开发,如海德汉、力士乐、西门子都有相应的模块可以提供,机床制造企业也可根据需要配置。但热管理系统和巨浪 Powersafe一类的措施,需要机床企业自行整合与机床产品相关的各机电子系统,只有技术力量较强的机床制造企业才能染指。

未来欧盟市场对我国机床产品出口的重要性将还会继续提升。随着欧盟用能产品生态设计指令的实施,机床产品能效问题定必成为新的热点和竞争力。我国机床企业要走出国门,必须跨过能效这一门槛,才能满足欧盟有关指令的要求。