蓄热式加热炉的技术改造和优化

从20世纪末开始,蓄热式燃烧技术在我国得到了迅猛的发展,然而在实践中又常被人所诟病,例如“双蓄热技术只是为了使用低热值高转炉煤气,节能效果不明显”以及“蓄热式燃烧设备、材料可靠度不高,节能不节钱”等议论。这种褒贬不一的评价对蓄热式技术的发展及推广带来很大的负面影响,炉压高、烧损大似乎成了蓄热式加热炉的通病。相当一部分蓄热式加热炉开始时节能效果尚可,使用一段时间后能耗逐步升高,尤其是一些蓄热式烧嘴砖随炉墙一起塌落到炉内,炉墙与烧嘴之间的结合处蹿火、高炉煤气泄漏等现象时有发生。上述问题既影响了钢铁企业的效益和安全生产,同时对蓄热式技术的进一步发展也带来相当大的阻力。

本文通过对一座棒线材蓄热式推钢加热炉和一座带钢蓄热式步进梁加热炉问题的分析,实施改造方案,并对最终改造效果进行分析,可为部分“带病工作”的蓄热式加热炉进一步优化提供一些借鉴,同时也通过结论还原加热炉蓄热式燃烧技术的本来面貌,为蓄热式燃烧技术的推广提供有益的参考。

一、蓄热式加热炉基本条件和存在问题

1、D公司棒材蓄热式推钢加热炉

D钢铁集团有限责任公司一棒材生产线蓄热式推钢加热炉于2010年8月投产,投产后发现诸多问题,严重影响加热炉的产能并存在一定安全隐患,经过两次整改后依然没有明显的改变,故2012年末D公司委托我公司对该炉进行有针对性的改造。

(1)加热炉基本条件

加热炉为蓄热式推钢加热炉;换向系统采用三通换向阀,分段分侧换向;加热炉的主要结构尺寸为:有效长度:27000mm;加热炉内宽:12700mm;上炉膛高度:1500mm;下炉膛高度:2000mm;坯料规格为150mm×150mm×12000mm,最大 160mm×160mm×12000mm;加热炉产量:180t/h (冷坯),最大产量200t/h;加热钢种:低合金钢、碳素结构钢、优质碳素钢;燃料及发热值:高炉煤气热值2928kJ/Nm3(Nm3为标准立方米),接点压力为5~10kPa。

(2)存在的主要问题

加热炉能耗较高,吨钢高炉煤气消耗量310~340m3;钢坯氧化烧损高达1.2%以上,约4个月清渣一次;炉膛压力80Pa以上;三通阀故障率高;多处蓄热式烧嘴与炉墙结合处蹿火,泄漏煤气。

(3)原因分析

加热炉设计的蓄热体数量不足,且所选择的陶瓷蜂窝体蓄热能力不足是影响炉膛压力和能耗的主要因素;蓄热式烧嘴在设计上没有考虑到偏流问题,造成加热炉蓄热能力的进一步不足;对于本加热炉27m的有效长度、180t/h的冷装产能而言,炉膛高度相对于燃烧强度而言显得偏低。

氧化铁皮的生成过程主要取决于炉内氧化性气氛、炉膛温度、钢坯超过900℃高温下的滞留时间。原蓄热式烧嘴喷口角度设计不合理,空气、煤气蓄热温度不足,造成了高炉煤气和助燃空气混合燃烧速度较慢,只有人为地提高空气过剩系数才能保证高炉煤气的完全燃烧,进而造成炉膛形成氧化性气氛。同时炉内水梁强度不够,致使水梁出现较严重的下挠、震动等问题。水梁的剧烈震动造成附着在钢坯表面的氧化铁皮很容易被震落,钢坯裸露的部位又会形成新的氧化铁皮层,这也是氧化烧损较重的原因之一。原蓄热式烧嘴的结构、密封设计不合理是造成烧嘴与炉墙结合处蹿火的主要因素,炉膛压力高是出现烧嘴蹿火漏气的次要因素。

2、F公司1000mm带钢步进梁加热炉

F钢铁公司1000mm带钢1#加热炉于2009年1月投入生产,投产不久加热炉就暴露出产能不足、烧损高的问题,尤其是炉墙和蓄热式烧嘴经常出现倒塌和倾覆事故。2011年6月因炉墙倾斜,更换了全部烧嘴砖,重新浇筑炉墙。使用一个月后,均热段炉墙又出现倾斜倒塌。上述问题严重影响轧线的正常生产,为解决这些问题,消除缺陷和隐患,F公司决定对该炉进行综合优化改造,改造后的加热炉总体要求是:高产、优质、低耗,生产操作简便,使用安全、可靠。

(1)加热炉基本条件

加热炉为蓄热式步进梁加热炉;换向系统采用分散换向;上下组合蓄热式烧嘴;加热炉的主要结构尺寸为:有效长度:28750 mm;加热炉内宽:9700mm;上炉膛高度:1650mm; 下炉膛高度:2200mm;坯料规格:长度900~4500 mm,宽度500~900mm,厚度180~200mm;加热温度1180~1280°C;加热炉产量150t/h(冷坯);加热钢种:低合金钢、碳素结构钢、优质碳素钢;燃料及发热量:高炉煤气热值3344kJ/Nm3,接点压力5~10kPa。

(2)加热炉存在的主要问题

加热炉产能不足,仅能达到120 t/h,与设计要求相差较大;钢坯氧化烧损高达1.5%以上;炉膛压力70~80Pa;炉墙与烧嘴结合处多处冒火,泄漏煤气,烧嘴砖向炉内倾覆、塌落;三通阀故障率高,蓄热体寿命短。

(3)原因分析

上下组合结构蓄热式烧嘴是造成烧嘴倾覆、塌落的主要原因,这种结构使得上下烧嘴之间较窄的缝隙内无法有效地填实浇注料,施工过程中烧嘴中间位置必然存在浇注料虚填情况。当炉膛压力较高时,炉内的热气流会不断地通过此缝隙向外涌,在长期冲刷下,此缝隙中的一些施工时留下的粉料被冲刷掉之后,炉内的高温气体可将炉皮钢板烧紅,持续到炉皮钢板烧穿后,就形成蹿火现象。因此解决烧嘴结构设计问题是改造的核心。这种烧嘴结构形式的本意是实现钢坯上下表面被还原性的高炉煤气覆盖,进而降低氧化烧损,而在实践中并没有明显的证据表明该方法对降低氧化烧损有益,而设计合理的左右布置的蓄热式烧嘴低烧损的案例则比比皆是。

其次,蜂窝体质量不过关,蓄热体抗热振性以及抗高温收缩性较差,蓄热体收缩或粉碎后,烟气或空气煤气从蓄热室内无蓄热体的空间短路流通,蓄热体已无法发挥蓄热效用,加热能力也随之下降。

二、改造优化内容

1、D公司棒材蓄热式推钢加热炉改造内容

拆除原有两侧墙、装料端墙、出料下端墙及均热段炉底(保留炉顶、出料上端墙不动),重新设计更换左右布置的防偏流蓄热式烧嘴,重新砌筑两侧墙、装料端墙、出料下端墙及均热段炉底。

采用高蓄能、长寿命陶瓷蜂窝体,加大蓄热体装载量;更换三通阀及支管、烧嘴前管道及阀门;更换炉皮钢板、吹扫放散系统;压缩空气系统、氮气系统;改造原有电气自动化燃烧控制系统,自动化控制程序及界面重新编制;水梁重新更换,提高立柱及水梁强度。

2、F公司带钢步进梁加热炉改造内容

更换全部蓄热式烧嘴,由上下组合烧嘴形式改为左右交叉组合烧嘴。原有炉墙全部拆除,重新砌筑;更换全部三通换向阀及附属管道;改造原有电气自动化燃烧控制系统,将全分散换向改为分段分侧换向,实现风压、炉温、炉压的自动调节。

三、改造效果及经济效益分析

1、D公司棒材蓄热式推钢加热炉

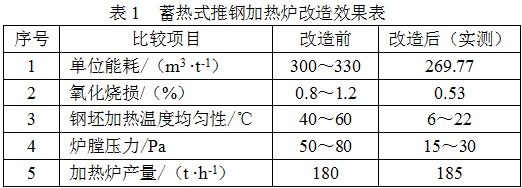

该加热炉于2013年1月4日停炉开始降温、保护性拆除,2013年2月6日开始点火烘炉,2013年2月21日出红钢。改造后的效果见表1。

优化改造尚有遗憾之处:出于投资及工期考虑,炉顶高度未做调整,若将炉顶提高150~200mm,加热炉炉压控制等指标将会更好。另外,操作工仍然习惯于原有的操作方法,在原加热炉蓄热能力不足的情况下,均热段是被当作加热段进行操作的。改造后的加热炉蓄热能力充足,各供热段升温速度快,建议操作中适当降低均热段炉温,这对进一步降低能耗,减少氧化烧损更为有利。

从上述比较可以看出,吨钢节约了30~60m3高炉煤气,按照平均吨钢节约45m3计算,D公司高炉煤气价格为0.08元/m3,则吨钢节约3.6元/t。吨钢氧化烧损下降了0.27%~0.47%,按照平均下降0.37%计算,当时棒材市场价格为3700元,则吨钢增效13.7元。

从上述5大指标的比较可知,仅第1、2两项效益就非常大,吨钢节约增效17.3元/t,2012年一年生产线产量1.05×106 t,照此计算,年可增效1.8165×107元。

2、F公司带钢1#蓄热式步进梁加热炉

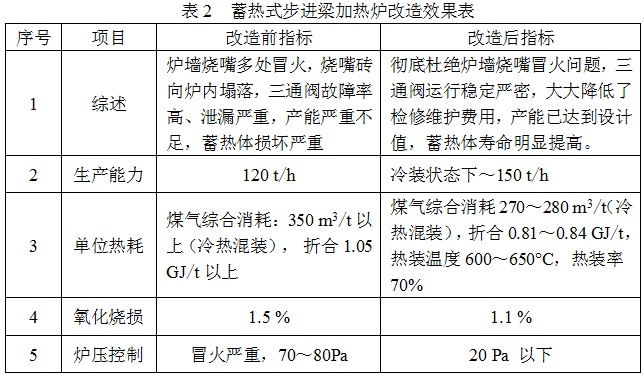

该加热炉于2011年11月25日停炉降温并开始保护性拆除,2011年12月上旬开始安装,2011年12月30日上午11时点火,2012年1月17日开始出钢。改造后的效果见表2。

改造中的不足之处是:过度考虑了烧嘴防偏流的措施,造成加热炉高温段火焰偏短;炉温均匀性与原加热炉相差无几,未有明显提高,虽然可以满足生产需求,但仍有总结提高之处。

四、结论

(1)无论棒线材加热炉,还是带钢加热炉,应用蓄热式技术都可以实现先进的技术指标;设计布局合理的蓄热式加热炉与常规加热炉相比节能降耗作用明显,运行稳定可靠,维护成本也不高,具有广泛的推广价值。

(2)不同水准的蓄热式加热炉经济技术指标、维护成本差异很大,经过再优化的蓄热式加热炉几个月就可以收回改造投资。

(3)长寿命、高蓄能的陶瓷蜂窝体是保证蓄热式加热炉各种经济技术指标的关键材料。蜂窝体技术、质量、寿命、成本差异悬殊,许多钢铁企业将陶瓷蜂窝体仅仅看作“普通的耐材填充物”,备品选择上只追求绝对成本的最低。实际上,由此给加热炉带来的经济效益是蓄热体价格差的几十倍,甚至上百倍,蓄热体的选择应尽可能从保证加热炉的技术指标入手,从而确保效益更好。

(4)炉膛压力是蓄热式加热炉控制的核心,各指标之间关联密切,相辅相成。若炉膛压力得到很好的控制,则蓄热式加热炉的产量、能耗、烧损等指标都会很好;反之,指标都差。

(5)蓄热式加热炉一旦开始出现烧嘴与炉墙处蹿火等问题,几乎就等同于恶性循环的开始,而且这种恶化趋势是不可逆的,只有通过大修、拆除并重新砌筑炉墙、全部更换蓄热式烧嘴来解决。

(6)加热炉操作制度不能习惯性地照搬以往模式,应符合加热炉的自身特性,发挥蓄热式燃烧技术的最佳效益。