设备振动监测和诊断技术的开发与应用

发布日期:2016-10-31 来源:《上海设备管理》

点击数:23499

公司为了深化设备的预测预控管理,对主要关键设备开展了状态监测和故障诊断,通过技术手段测取机械设备在运行过程中的状态信息,对机械设备工作状况的正常与否及异常程度等作出判断,从而在事故发生之前查明故障产生的原因、部位及其发展趋势,以便采取相应措施和决策,预防和避免事故的发生。

一、目的和要求

对公司内的主要关键设备进行状态监测,以振动为参数,建立一个设备动态的信息数据库,为设备管理和维修提供依据,并通过经验和数据的结合,提高对设备状态的判别能力和管理水平,从而使维护工作:(1)满足现代化设备的维修要求;(2)避免或降低事故的危害;(3)实现对机械设备的不解体监测和诊断。

二、项目内容

项目针对公司内的主要关键设备进行定期现场振动数据收集,并进行振动分析,发现异常情况及时报警,提出设备维修意见,并建立设备的档案数据库、故障特征库、振动标准,达到设备安全、有效、长期、稳定的运行,为日益繁忙的生产提供保障。

在项目的实施中,首先选取两台有代表性的设备试行:一台为大型数控龙门铣,该台设备主轴功率120kW,工作台尺寸4.5m×14m,承重250吨,主要用于公司大型柴油机零部件的加工,它的停机直接影响到公司的生产配套;第二台为D310水力测功器,其可测功率达37000kW,主要用于大功率船用柴油机性能指标的实验与测试,从而来验证柴油机的各项数据是否合格,所以这台设备的状态好坏直接影响到公司产品的交付。

在一年多的试验中,对于包括大型数控龙门铣床、大型数控落地镗铣床、D310水力测功器(大型柴油机试验设备)等设备进行了状态监测,并形成了数份相关测试报告。

三、工艺试验过程

(一)设备分类和振动标准

由于试验次数较多,在此仅分别选取D310水力测功器和大型数控龙门铣的两次测试进行说明。

根据所测设备的振动分析情况,参照设备的有关振动标准(如ISO2372、ISO3945),将所测设备的状态分成A—良好,B—许可,C—可容忍,D—不允许4类,并结合设备的具体工作转速和负荷,制定相应的振动速度限值标准。

(二)水力测功器振动测量和数据分析

1、测点布置和参数设置

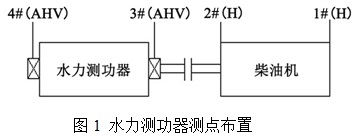

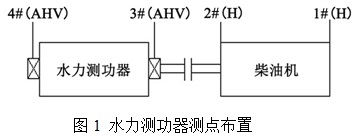

如图1所示,柴油机自由端轴承为1#测点,柴油机连接端轴承为2#测点,水力测功器连接端轴承为3#测点,水力测功器自由端轴承为4#测点,柴油机两个测点只测量水平方向振动,即1H、2H,水力测功器两个测点各测量轴向、水平方向和垂直方向的振动,即3A、3H、3V,4A、4H、4V。每一次试验柴油机和水力测功器的相对位置可能会发生左右变化,当发生这种变化时,需保持每次柴油机两个测点位置和编号不变,但水力测功器在采集数据时将两个测点位置和编号互换。

本次试验的柴油机型号6S70–25#、试验最大转速91rpm、输出功率16860kw。水力测功器型号为D310,试验最大转速180 rpm,两个轴承型号为30031,为双列向心球面滚子轴承(瓦房店轴承厂生产),几何尺寸为Φ630×Φ920×212,节园直径为788mm,滚子直径为72mm,单列滚子数为29个(经计算轴承内圈频率24Hz,外圈频率20Hz,滚动体频率4Hz,保持架频率0.34Hz);水力测功器叶片数目22片。

主要的振动测试参数包括:

(1)振动速度rms,mm/s,频率范围200Hz、1000Hz和5000Hz,1600线分辨率。

(2)振动加速度gSE,200Hz、1000Hz和5000Hz,1600线分辨率,gSE5KHz滤波。

监测得到的水力测功器振动测试数据见表1。

2、柴油机的影响分析

考虑到水力测功器振动和柴油机振动的相互影响,并考虑到今后水力测功器振动测试要接受不同类型的柴油机驱动,所以将柴油机振动也纳入测试范围,柴油机振动主要测试两个轴承支点的水平振动。

通过对表1的数据进行分析,发现柴油机的振动情况:

(1)柴油机的两个测点的振动速度值接近,2H测点(柴油机连接端轴承)振动速度略大于1H测点((柴油机自由端轴承), 这可能是2#测点与载荷即水力测功器接近的缘故;

(2)两个测点的振动加速度值是1#测点比2#测点大2~3倍,这可能与两个测点结构刚度不同有关;

(3)速度频谱上主要出现柴油机转频1.5Hz及其谐波,其中6X、7X、8X、9X 幅值突出,还出现42Hz,即28X及其谐波;

(4)加速度频谱上出现2.5~3.5KHz的高频带,并且1#测点的高频带幅值比2#测点高出1倍以上。

据此得出诊断:柴油机振动属于正常状态,分析认为柴油机振动系受水力测功器轴承振动影响。

3、水力测功器轴承振动情况

3#测点即与柴油机连接端轴承振动:

(1)从振动速度值看,轴向振动相对较低,水平和垂直振动较高,从振动加速度gSE 值看,水平方向较低,其他两个方向较高;

(2)在速度频谱上反映振动上升主要是柴油机转频1.5Hz及其谐波的幅值大幅度上升;

(3)加速度gSE频谱上反映振动的主要特征频率分量是19.375Hz及其谐波,这是30031滚动轴承的滚道的故障特征频率,该特征频率的幅值比上升了多倍,并在其两侧出现以转频1.5Hz为间隔的边带;

4#测点即自由端轴承振动:

(1)本次4#测点三个方向的振动速度值均大幅度上升;

(2)从振动速度值看,轴向振动相对较低,但比3#侧点的轴向振动要大,水平和垂直振动基本接近,从振动加速度gSE值看,轴向最低,垂直方向最高;

(3)速度频谱上主要出现柴油机转频1.5Hz及其谐波,其中6X、7X、8X、9X幅值突出,4V速度频谱上还出现19.75Hz即13X及其谐波;

(4)在4V测点的200Hz gSE频谱上有20Hz谐波出现,这个频率是30031滚动轴承的外滚道的故障特征频率;

(5)4#测点轴承振动虽然大幅度上升,但主要受3# 测点轴承的影响,而并非存在故障。

4、水力测功器综合分析诊断

总体上看,本次水力测功器振动明显上升,并受其影响,柴油机振动也上升。本次诊断3#测点的30031滚动轴承出现滚道的故障,主要依据:

(1)3#测点三个方向的振动速度值均大幅度上升,加速度gse值也大幅度上升;

(2)加速度gSE频谱上出现明显的19.375Hz及其谐波,这是30031滚动轴承的滚道的故障特征频率,该特征频率的幅值比前次测试结果上升了数倍,并在其两侧出现以转频1.5Hz为间隔的边;

(3)在现场试验时,明显感到水力测功器钢架支承的振动较强烈;

(4)此外本次4# 测点和柴油机振动频率虽然上升,但振动加速度gSE值变化很小,频谱上也没有出现明显的滚动轴承故障特征频率。

(三)大型数控龙门铣振动测量和数据分析

1、测点位置、参数及测试工况

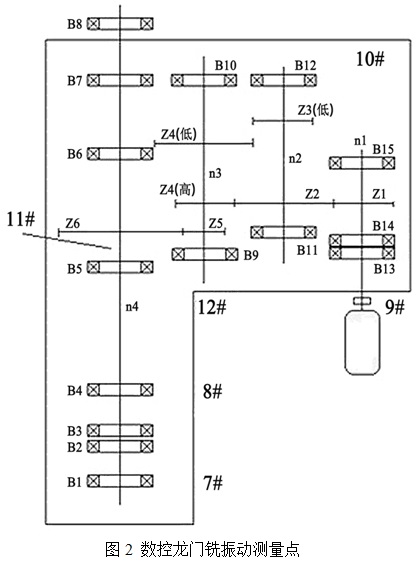

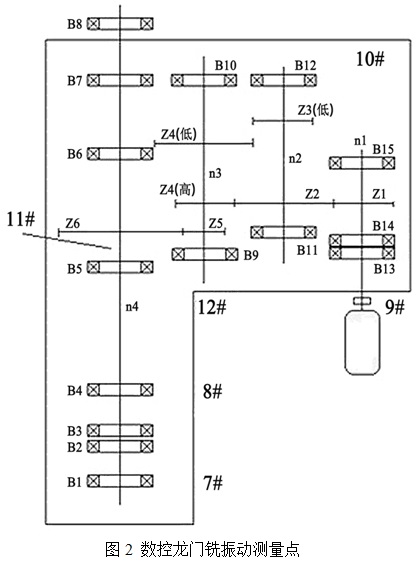

数控龙门铣测点位置如图2所示:7#、8#测点位于主轴下部;9#测点位于电机输出端轴承;10#测点位于齿轮箱输入端轴承;11#测点位于齿轮箱输出端轴承;12#测点位于主轴上部。

主要振动测试参数:

(1)振动速度rms,mm/s,频率范围200Hz、1000Hz和5000Hz,1600线分辨率;

(2)振动加速度gSE,200Hz、1000Hz和5000Hz,1600线分辨率,gSE5KHz滤波。

测试工况:根据现场设备状态和测试要求,设定主轴转速分别为200rpm、400rpm和780rpm三个测试工况,并转速由低到高分别测试。

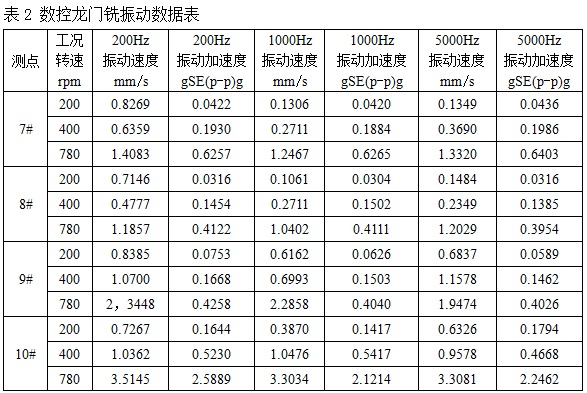

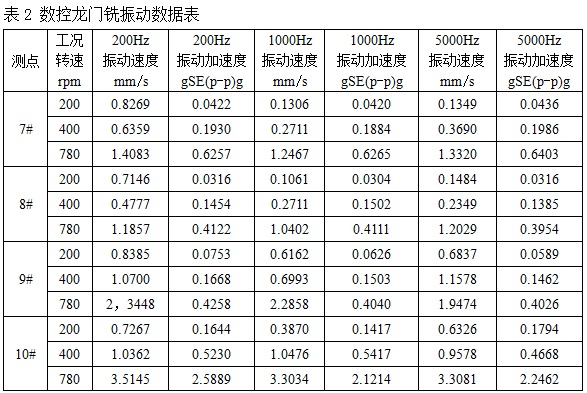

数控龙门铣振动测试数据见表2。

2、数控龙门铣振动分析

现场反映, 数控龙门铣当主轴转速上升到400rpm以上,发生明显的振动。该设备在2014年3月13日曾进行过一次振动测试,测点主要放在主轴上,即本次的7#、8#测点,为了全面检测和诊断设备故障,本次又增加了 9#测点(电机输出端轴承)和10#测点(齿轮箱输入端轴承)。同时,在保留上次主轴转速780rpm测试工况的基础上,又增加了200rpm和400rpm的两个工况,以便通过数据进行趋势分析。

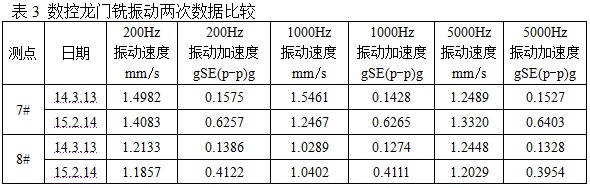

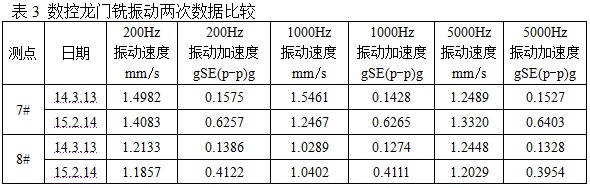

(1)将2014年3月13日和本次2015年2月14日两次的测试数据进行比较,见表3。

(2)从表3可见,本次数控龙门铣主轴振动数据的变化主要发生在振动加速度gSE上,本次增加约3~4倍,gSE值增加反映在谱上主要是主轴转频12.5Hz及其谐波、204.688Hz及其谐波(包括其14倍频2864Hz)的幅值增加。

(3)在5000 Hz加速度频谱上有2950 Hz左右峰值,但是在200rpm、400rpm和780rpm三种不同的转速下,这个频率均没有大的变化,所以可以认为这个频率是结构固有特征频率,同时齿轮箱的啮合频率也不明显,所以可以认为,由于齿轮箱的原因造成目前振动大的可能性很小。

(4)当转速为780 rpm 时,9#测点5000 Hz加速度频谱上,可见齿轮箱790 Hz 的第一级齿轮啮合频率和1090 Hz 的第二级齿轮啮合频率,并且在790 Hz 的第一级齿轮啮合频率上有13 Hz的边频出现,说明故障出在主轴上。

(5)7#测点的频谱有这样一个特征,即当转速为780 rpm时,谱上出现较明显的204 Hz ,当转速为400rpm 时,谱上出现1000Hz,当转速为200 rpm 时,谱上出现50Hz,这正好符合线性关系,说明204 Hz这个频率和主轴有关。

(6)目前各个测点的振动都是在主轴转速210 rpm 时最低,400rpm时上升,在780 rpm 时最大,但是从传动系统看,在主轴转速上升的过程中,电机的转速却是呈现低—高—低的变化,即主轴转速为200 rpm时电机转速是1948rpm,主轴转速为400 rpm时电机转速是3899rpm,主轴转速为780 rpm时电机转速是2349rpm,这是因为齿轮箱采取低档传动的关系,由此推断故障发生在电机和齿轮箱的可能性很小。

(7)振动能量多集中在低频部分,如10#测点(齿轮箱输入端轴承),在主轴转速上升中,其1000Hz的频谱上主轴的转频振动分别上升,并有谐波,因此说明故障发生在主轴上。

(8)站在电机和齿轮箱边可听到明显的振动冲击响声,这主要是声音通过主轴箱体传递放大的作用。

通过频谱分析,发现故障很可能发生在主轴上,且很可能是由于主轴轴承磨损松动造成的。从频谱上分析,204.688Hz这个频率很可能是主轴上某个轴承的故障频率,从图纸了解到,主轴上有2个圆锥滚柱轴承,2个双列滚柱轴承和2个角接触滚珠轴承,但是由于所提供的型号目前在数据库中查不到相对应的故障频率,因此当时无法对主轴上哪个轴承出现故障进行精确的诊断,结合经验从振动响声上判断,主轴上端的轴承即圆锥滚柱轴承出现磨损松动的可能性最大。

3、数控龙门铣综合分析诊断

数控龙门铣主轴振动状态恶化,主轴上端的轴承即圆锥滚柱轴承出现磨损松动。

试验所用仪器为DataPAC2500便携式数据采集器/频谱分析仪,软件为Emonitor OdysseyTM奥德赛。

四、工艺试验结论

D310水力测功器在检测试验后,我们将检测情况向车间及时地进行了反馈,车间依据这些异常数据和近来D310水力测功器的试车状况,立即安排在春节期间对D310水力测功器进行了解体修理。在解体时发现轴承30031内孔与轴头配合松动,该轴表面的镀铬层剥落(该轴头曾经因尺寸小而作镀层处理),这与振动试验的诊断结果完全吻合。水力测功器得到了及时的修理,也确保了柴油机功率的正确测试。

对数控龙门铣的振动监测,缩小了维修的范围,从而事先能有针对性地购买相关备件。在不久后的解体维修中,发现主轴上部圆锥滚柱轴承的轴向定位圈严重破损,造成轴承与主轴之间出现了间隙松动,在更换定位圈之后,异声消失。2015年6月12日又对主轴部分进行了监测,振动状态恢复了正常。

纵观上述两例,检测试验的数据结果能够辅助维修人员迅速判断故障产生源,缩小了故障诊断范围,在未解体的情况下已对故障做出了分析诊断,使维修工作做到有的放矢。

定期地对设备进行检测试验所得数据可形成一个设备动态的信息数据库,为设备管理和维修提供依据,并通过维修经验和检测数据的结合,提高对设备状态的诊断能力和管理水平,从而做到预测预控的“状态维修”。

作者:顾润卫 吴远 沪东重机有限公司