热压罐设备温度检测端口的改造

发布日期:2016-03-04 来源:作者:缪理清 上海飞机制造有限公司

点击数:37424

随着复合材料在航空器的零部件用量和复杂程度均有了极大的提升,作为复合材料零部件生产线中固化工序的热压罐设备也逐步体现出其重要性。热压罐作为炉窑设备之一,运行中需要根据生产工艺要求对罐内温度进行定期检测。本文将阐述对热压罐设备温度检测端口进行符合国内工艺要求的适应性改造。

一、设备基本信息

热压罐设备是典型的炉窑设备和压力容器的组合,本设备加热状况下在罐内形成直径1m、长度2m、最高工作温度250℃,均匀性±2℃、气压1.5Mpa、袋内真空度-0.097Mpa的圆柱形加热区域。

二、原设备存在的问题

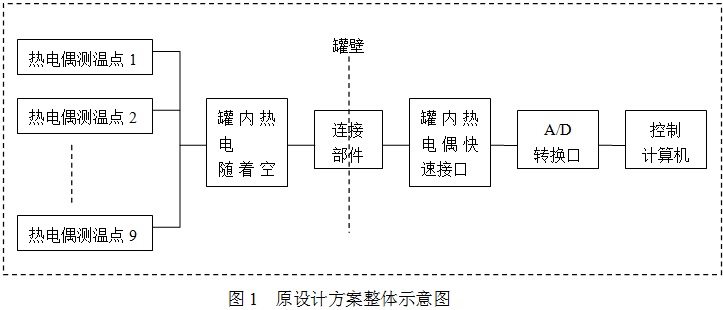

热压罐内支架上分布9个测温点,测温点通过标准热电偶线连接到罐体内壁的快卸接口,罐体内壁的快卸接口通过连接部件和密封元件与罐体外壁的快卸接口相连接。罐体外壁的快卸接口直接连接入控制计算机的数据采集A/D接口(见如图1)。

设备采取此类设计是基于原产国热处理行业的的工艺文件(AMS2750“D”)未限定设备制造厂家不得使用计算机软件进行温度检测通道的本身误差修正。也就是说可以采取如下的测温通道误差补偿方法:将9股不同的热电偶线捆扎在同一个测温点,观察在各个预设测温点读数差别作为通道本身误差,次误差值用于后续实际测温时的修正补偿。但是根据国内本行业的热工工艺文件(GB、GB/T)要求,温度均匀性检测需要采用经过计量受控的独立的温度记录仪(本公司使用Agilent 34970A)进行温度数据的记录和实时打印,且温度均匀性总误差包括了温度检测端口通道本身的误差。

三、改造方案

1、改造方案制定时需考虑的因素

(1)测温热电偶全闭环的通路和整体功能仍应完整可靠。因为控制计算机不仅对9路热电偶的温度数据进行记录,还需要在PLC内设置高温热电偶HIGH-TC和低温热电偶LOW-TC作为加大/降低不同位置加热单元的控制信号。

(2)罐体内另有一路独立的超温热电偶,该路热电偶在测温热电偶紧邻位置一并贯穿罐体并连入控制计算机的数据采集A/D接口,且该路超温热电偶起着超温报警和降低加热功率的安全监测功能,所以不能简单地在A/D接口处将它与罐体外壁的快卸接口的连接线路打断。

2、改造的主要内容

综合分析有关的影响因素后,将改造的重点放在罐体内壁和外壁的热电偶快卸接口和连接部件。此项改造需要完成:

(1)罐体外壁接口处需要增设旁通(仅需三通)标准接口,供独立的温度记录仪连接;

(2)罐体内壁和外壁接口间的结构需要修改机械结构(设计和材料)以减少通道本身的误差。

针对第一项内容,根据电子信号数据采集原理,仅需将符合机械接口标准的“一”字型直通金属扣替换为“T”字型三通金属扣即可完成。

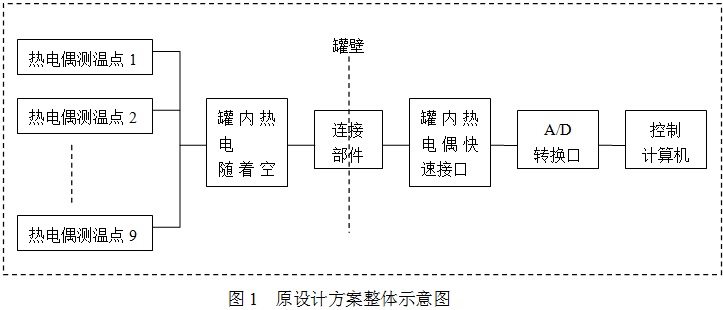

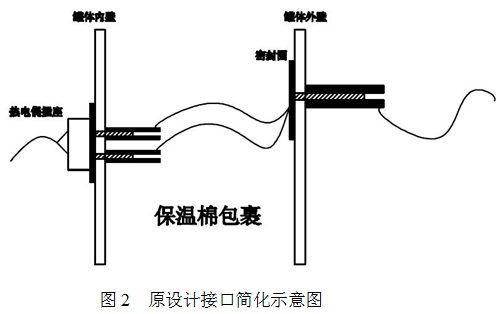

针对第二项内容,经打开罐内外热电偶快卸接口连接部件(原设计接口如图2)后分析发现,通道误差与热电偶线基本无关,而来自于接口处金属本身:原设计中接口处金属内端连接热电偶插头,外端在保温棉的包裹下连接罐体外壁热电偶接口的向内延伸部分,因为各个接口金属的受热状况不同而且保温棉包裹的密实程度也不同,这就造成了通道之间的差额主要体现在金属不均导热后造成的不同程度的电阻值增大。

四、实施及效果

1、实施

按改造方案,实施如下改造作业:

(1)拆卸现有接口(含插座);

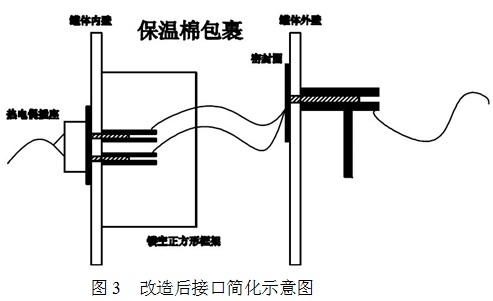

(2)将保温棉厚度从8cm挖薄到4cm并压实(此厚度可以确保仍有足量保温棉覆盖确保保温效果,但可以将接口主要金属部分露置于加热空气中);

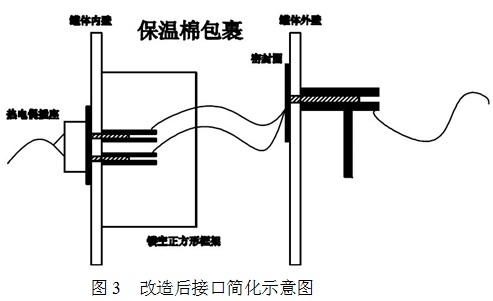

(3)插座面板金属框除边框和固定插座的部分之外全部挖穿,并制作正方形框架(见图3)。

(4)重新安装接口(含插座)。

2、效果

(1)改造前

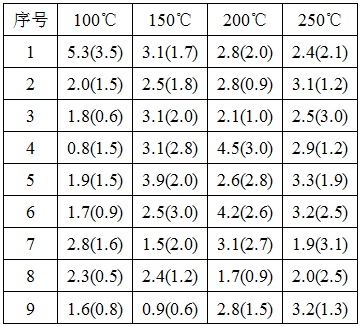

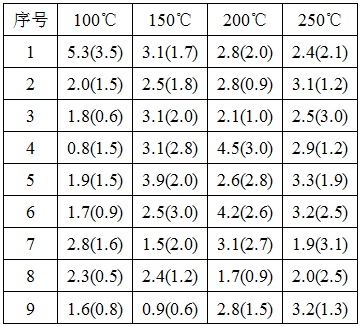

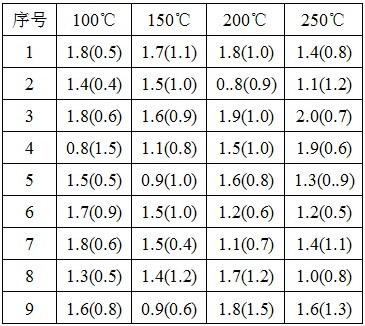

改造前,通过在控制计算机端进行补偿误差归零、捆扎到一点实测通道误差和正常加热测温的方式,形成如下的温度误差(通道误差)数据表:

从上表可知,通道误差随温度增长呈现随机分布,这就对温度检测误差形成了不确定的正增幅和负减幅,造成总误差超差。

(2)改造后

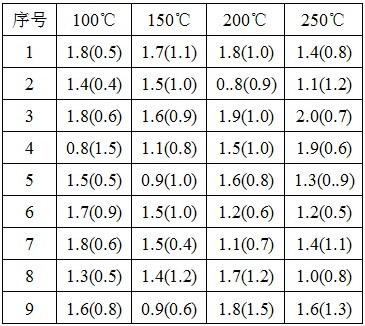

改造实施完成后,进行相同步骤的温度测试,形成如下的温度误差(通道误差)数据表:

从上表可知,所有通道接口误差均在≤±0.5℃以内,相对于改造前已经逼近温度均匀性上限的≤±1.8℃有了很大的降低,同时温度均匀性误差仍保持≤±2℃,总体而言,改造效果良好。

四、总结和推广

本设备通过上述替换三通金属扣以连接独立温度记录仪和改造检测端口内部结构的方式,实现了国外进口热压罐在温度检测方面对国内热工工艺的适应性改造,效果总体良好,可推广至有类似结构的炉窑设备,将为零件生产线中热处理工序设备的技术管理工作起到推动作用。