界面计的故障分析及技术改造

界面计是用于测量两种不同比重且互不相容液体分界面高度(液位)的仪表,一般用于产品分离、试剂配对等较复杂的工业控制。酸、碱等易腐蚀工作环境会对仪表造成不同程度的影响;温度及压力的变化也会引起测量介质密度的变化,从而改变仪表原来的量程,出现测量误差。

界面计在不同工艺测量中有不同的表现形式:常见的有差压式界面计、双法兰式界面计、浮力式界面计等,因取压介质不同,测量中经常会出现各种故障。某钢厂β9MN是其化工公司新增的甲基萘油深加工高附加值化工产品,为了满足国际市场对产品的要求,必须对产品进行吲哚含量的脱除,β9MN中吲哚脱除采用的是硫酸法工艺,在此强酸、强碱的工艺环境下,仪表界面计会经常出现腐蚀、堵塞、密度变化引起的测量不准等故障,严重影响生产,同时也增加了仪表维护的工作量。

一、界面计异常原因分析

原设计对3K-9605塔界面测量仪表采用的是电传型外置式浮筒位计,由于油、酸、碱的工艺环境,塔、仪表的接管和截止阀均采用了聚四氟乙烯内衬,而接触的物料,无论是上层液β9MN还是下层含吲哚β9MN酸、碱都是容易凝固的物料。尽管液位计本体采用夹套保温,但仪表的接口段无夹套,且塔上的引出管和截止阀都是聚四氟乙烯内衬,传热效果差,即使增设外保温效果也不理想。物料总在仪表的上下连接管处凝结、堵塞。加上密度变化的影响,塔内的物料界面也无法正确指示。

二、解决方案

1、方案的提出

问题的症结:采用塔外测量方法,无论使用何种仪表都会因物料引出管线易堵而影响测量,或者受引出管线频遭腐蚀及介质密度的变化而影响实际使用。对此我们探索避开塔外检测的方式,设想塔内直接检测的可能性。经查核分离塔图纸和实物后,确定此塔结构简单,塔内留有较大空间,将仪表插入塔内直接测量的可能性是存在的。

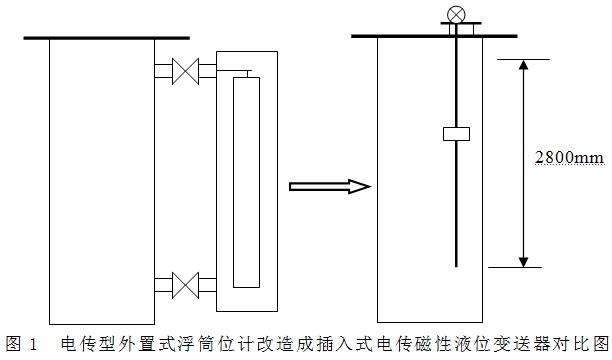

方案实施:选择一种既能检测塔内两组物料的界面,又具有较强防腐性能,且性价比较高的仪表:插入式电传磁性液位变送器。变送器正常工艺工作范围在50%~75%之间。变送器的检测管内装有一组干簧管精密电阻,当管外磁浮子随液位上下变化时,管内位于液面处的干簧依次接通使变送器的电阻值发生变化,接线盒内的转换电路模块将其阻值转换成电流输出。根据界面计两种不同密度的波动范围,设计针对这台界面计的专用浮球,通过浮球的位置反映界面的高度。联系仪表厂家根据我们提供的参数定制浮球,凡与物料接触部分均采用聚四氟乙烯(PTFE)材质,完全适用于油、酸、碱工艺环境。此方法既避免了物料凝结又解决了仪表腐蚀问题,使3K-9605的界面测量性能有了根本的改变。电传型外置式浮筒位计改造成插入式电传磁性液位变送器的对比如图1所示。

2、浮球的设计

此界面计的改造关键在于设计一个浮球浮于两种介质中间,以满足测量的要求。以3K-9605塔为例:根据工艺测量参数,介质参数;γ1=1.53 g/cm3 (酸), γ2=0.975 g/cm3 (β9MN、吲哚)。

为此我们设计的浮球的密度必须在γ1=1.53 g/cm3 (酸)和γ2=0.975 g/cm3 (β9MN、吲哚)之间,取其平均数:

γ浮球= (1.53+0.975) ÷2=1.2525 g/cm3

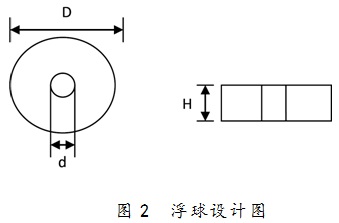

浮球的设计如图2所示。

其中: H=50 mm D=120 mm d=40 mm

浮子的体积;

S底面积=3.14×(62-22)=100.48 cm2

V体积=SH=100.48×5=502.4cm3

浮子的重量=浮子的密度×体积=1.2525×502.4=629.256g

浮子重量不够可以用填充的方法,增加浮球的重量。以保证浮球处于界面位置,保证测量准确性。

经现场测试,其精度可以到达0.4级,效果明显。

三、改造后效果

在硫酸法β9MN脱吲哚特定工艺中,采用插入式检测,避开常规的塔外检测方法,解决了原设计导压管易凝结物料堵塞又易腐蚀的测量技术难点;此界面计通过磁耦合传递信号的传感器且所有接液部分均采用PTFE材质,避免了仪表传感器在酸、碱、油中受腐蚀或密封损坏的仪表常见故障。插入式电传磁性液位变送器技术含量虽然不高,但结构简单、稳定实用、价格低廉,性价比高,设计思想合理。

改造投用至今已有5年,β9MN脱吲哚生产因3K-9605分离塔界面能正确指示而使整个生产流程操作稳定可靠,不仅保证了产品的产量、质量,也大大减轻了仪表检修人员的工作强度。

四、结束语

在现有化工生产的界面测量中,差压变送器、双法兰变送器或浮筒液位计仍在大量使用,普遍存在被测物料密度变化时造成较大误差的缺陷,在处理上仅能按生产实测进行适时修正,既麻烦又不可靠,误差也大。尤其在甲基萘物料液位测量中,浮筒液位计的仪表常因保温效果差,挥发的物料在其检测机构的刀刃上凝结,导致液位指示异常。以上改造案例表明,只要工艺、设备条件许可,将界面测量仪表改成相适应型号规格的电传磁性液位计,使用状况会有根本的变化,对类似企业提高工艺测量和控制技术水平具有借鉴和推广的意义。